Le prestazioni dei forgiati sono cruciali in varie applicazioni industriali, dai componenti automobilistici alle parti aerospaziali. L'aggiunta di diversi elementi di lega può avere un impatto significativo sulle proprietà dei materiali forgiati, migliorandone la resistenza, la durata e la resistenza ai fattori ambientali. Questo articolo esplora alcuni degli elementi chiave della lega e il modo in cui influenzano le prestazioni dei forgiati.

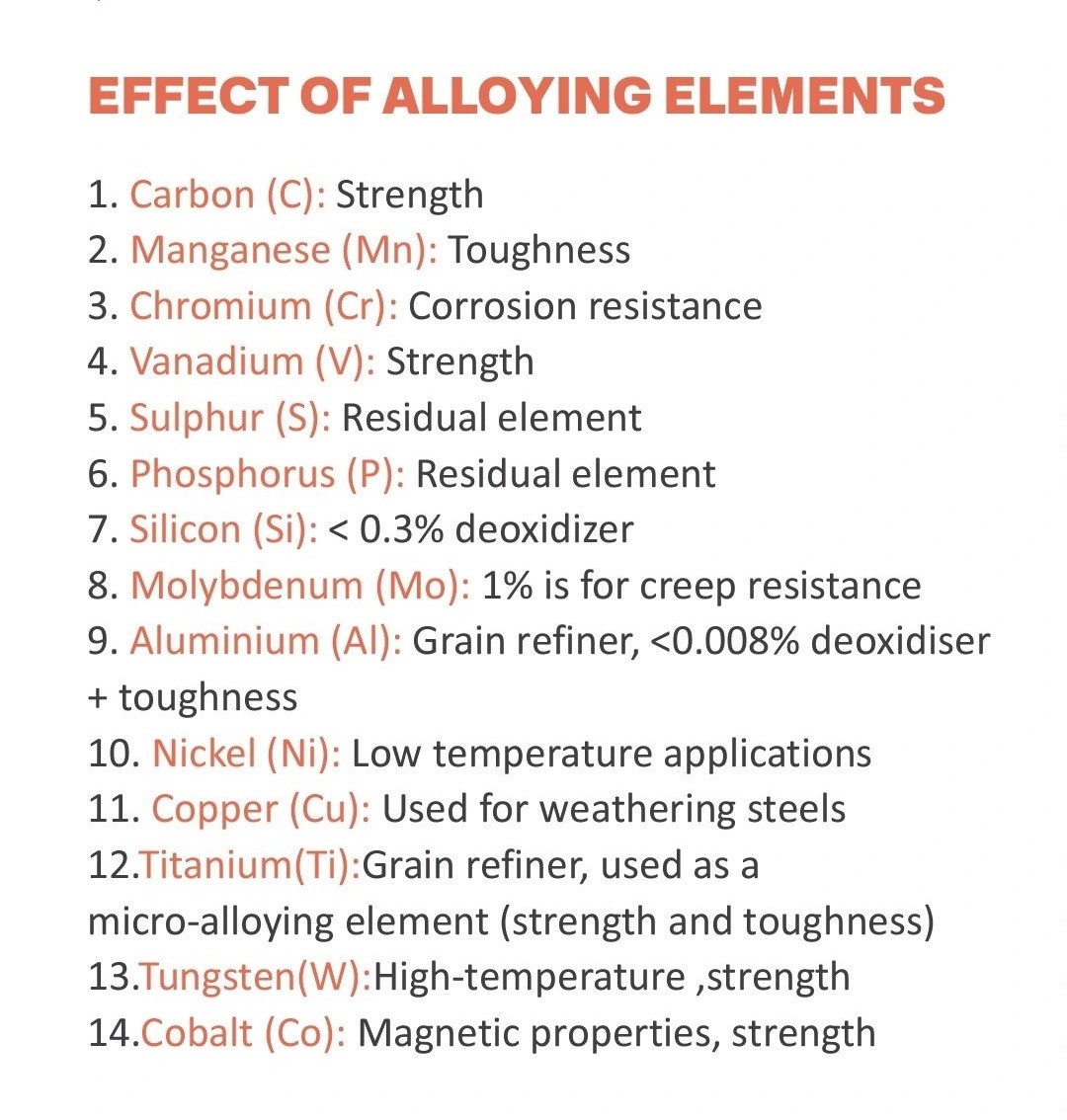

Elementi chiave di lega e loro effetti

Carbonio (C):

Il carbonio è uno degli elementi leganti più critici nell’acciaio. Influisce direttamente sulla durezza e sulla resistenza del materiale. L'alto contenuto di carbonio aumenta la durezza e la resistenza alla trazione della forgiatura, rendendola adatta per applicazioni che richiedono un'elevata resistenza all'usura, come utensili da taglio e parti automobilistiche. Tuttavia, una quantità eccessiva di carbonio può rendere fragile il materiale, riducendone la resistenza agli urti.

Cromo (Cr):

Il cromo è noto per la sua capacità di migliorare la resistenza alla corrosione e la durezza. Forma uno strato passivo di ossido di cromo sulla superficie, proteggendo la forgiatura dall'ossidazione e dalla corrosione. Ciò rende gli acciai legati al cromo ideali per applicazioni in ambienti difficili, come l'industria marina e chimica. Inoltre, il cromo migliora la temprabilità dell'acciaio, consentendogli di ottenere maggiore resistenza e tenacità dopo il trattamento termico.

Nichel (Ni):

Il nichel viene aggiunto ai pezzi fucinati per migliorarne la tenacità e la duttilità, in particolare alle basse temperature. Inoltre migliora la resistenza del materiale alla corrosione e all'ossidazione. Gli acciai legati al nichel sono comunemente utilizzati nei settori aerospaziale e petrolifero e del gas, dove sono richieste elevata resistenza e resistenza agli ambienti difficili. La presenza del nichel inoltre stabilizza la fase austenitica, rendendo l'acciaio amagnetico e migliorandone la lavorabilità.

Effetti combinati e applicazioni industriali

La combinazione di questi e altri elementi di lega, come molibdeno (Mo), vanadio (V) e manganese (Mn), può produrre materiali con proprietà su misura per applicazioni specifiche. Ad esempio, il molibdeno aumenta la resistenza alle alte temperature e alla resistenza allo scorrimento viscoso dell'acciaio, rendendolo adatto per pale di turbine e recipienti a pressione. Il vanadio affina la struttura del grano, migliorando la resistenza e la tenacità della forgiatura. Il manganese agisce come disossidante e migliora la temprabilità e la resistenza alla trazione del materiale.

Nell'industria automobilistica, i pezzi forgiati con una combinazione equilibrata di carbonio, cromo e manganese vengono utilizzati per produrre componenti ad alta resistenza e resistenti all'usura come alberi a gomiti e ingranaggi. Nel settore aerospaziale, le leghe di nichel e titanio sono essenziali per la produzione di parti leggere ma robuste in grado di resistere a temperature e sollecitazioni estreme.

Conclusione

Le prestazioni dei forgiati sono fortemente influenzate dall'aggiunta di elementi di lega, ciascuno dei quali apporta proprietà specifiche che migliorano le prestazioni complessive del materiale. Comprendere il ruolo di elementi quali carbonio, cromo e nichel aiuta i metallurgisti e gli ingegneri a progettare forgiati che soddisfano i requisiti esigenti di varie applicazioni industriali. Selezionando e combinando attentamente questi elementi, i produttori possono produrre forgiati di alta qualità con robustezza, durata e resistenza superiori ai fattori ambientali, garantendo affidabilità e longevità nelle rispettive applicazioni.

Orario di pubblicazione: 30 luglio 2024